Профили и направляющие для монтажа натяжного потолка

В процессе монтажа натяжного потолка тканый материал или ПВХ пленка натягивается на систему несущих профилей, закрепленных на стенах помещения. Эти элементы должны быть прочными и надежно зафиксированными на стеновой поверхности, потому что они выдерживают значительные усилия на отрыв под воздействием натянутого полотнища. Сам по себе профиль для натяжного потолка должен полностью скрываться за покрытием, чтобы не портить его эстетическую привлекательность. Эти элементы еще называют багетами. Они делятся на несколько видов.

- Потолочный профиль и что это?

- Разновидности багетов для натяжных покрытий

- Пластиковые профили

- Алюминиевые профили

- Преимущества и недостатки

- Замковые механизмы багетов

- Гарпун

- Клин

- Клипсы

Потолочный профиль и что это?

Пленочное или тканевое полотно закрепляется на определенном расстоянии от базовой поверхности. Для фиксации полотнища используется специальный багет, который крепится на стену или потолок. Алюминиевые или пластиковые профили являются несущим элементом натяжной конструкции. Без этой детали крепление натяжного потолка в помещении выполнить не получится.

Стандартная длина этого элемента составляет 250 см. Если требуется, деталь можно резать или наращивать. Как правило, крепление покрытия начинается с монтажа профильных систем на стены или потолок по периметру помещения. После закрепления багетов приступают к установке натяжного полотна. После монтажа полотнища между покрытием и стеной в месте установки багетов остаются небольшие щели, которые впоследствии закрываются декоративной вставкой, потолочным плинтусом или специальным шнуром. Декоративные вставки обычно идут в комплекте с профилями или продаются отдельно.

На заметку! Каждый погонный метр несущего профиля может выдержать нагрузку в 20 кг. Это обеспечивает надежную фиксацию полотна даже после затопления соседями сверху, когда в покрытии собирается большое количество воды.

Все системы крепления сделаны так, чтобы при необходимости покрытие можно было демонтировать. Многоразовые защелки в багетах позволяют не только демонтировать полотно, но и повторно его установить в тот же профиль. Повторный демонтаж и монтаж проводится с целью чистки материала, слива воды, ремонта и замены натяжного покрытия. Один профиль может выдержать 8 повторных операций по монтажу и снятию покрытия.

Сам по себе профиль состоит из следующих частей:

- В качестве несущей основы элемента выступает монтажная часть, которая идет по всей длине. С ее помощью багет крепится к стене или потолку. В зависимости от места установки выделяют стеновой и потолочный профиль для натяжного потолка.

- Для фиксации натяжного покрытия в этом элементе существует замковая часть. Благодаря разным механизмам фиксации полотнище надежно удерживается в натянутом положении. Замковая часть позволяет одновременно устанавливать и натягивать полотно. Существует три вида замковых механизмов багетов. Они отличаются надежностью крепления и функциональностью, а также стоимостью и популярностью среди монтажных бригад.

Разновидности багетов для натяжных покрытий

Встречаются следующие виды профилей:

- Потолочный багет намного прочнее и жестче, чем его стеновая разновидность. Это связано с тем, что монтажная часть потолочного элемента более широкая. Основное различие между ними заключается в том, как крепится натяжной потолок. При использовании потолочного крепления покрытие понизится минимум на 10 мм, а при монтаже стенового держателя понижение составит не меньше 30 мм. Минимальное расстояние можно соблюсти только при установке на ровный и гладкий потолок без значительных выступающих участков.

- В продаже есть универсальные крепежные приспособления, которые можно монтировать на потолок и стену. При их использовании величина понижения покрытия зависит от сечения самого элемента и места его монтажа. Некоторые разновидности универсальных профилей сделаны так, что минимальное понижение покрытия при монтаже на стену или потолок одинаковое.

- Некоторые направляющие для натяжного потолка выполняют функции разделителя. Обычно они используются при установке многоярусных потолочных конструкций или при выполнении одноуровневого потолка из полотен разного цвета без их предварительного сваривания. Монтажная часть разделительного багета позволяет крепить его только на потолок.

- Для крепления натяжного потолка к гипсокартонному коробу используются гибкие держатели. Они могут гнуться в одной или двух плоскостях. Чтобы деталь была гибкой, в ее ребре жесткости есть специальные прорези. При установке на неровные основания придерживаются минимального шага монтажа саморезов, который равен 2-5 см.

Сам багет после установки полотнища может быть полностью или частично скрыт за ним. Это зависит от особенностей установки полотна и типа несущего элемента. Если профиль частично видимый, то щель между покрытием и стеной закрывают декоративной накладкой под цвет натяжного полотна.

Пластиковые профили

Несущие элементы из пластика применяются в том случае, если выполняется монтаж натяжного потолка к гипсокартону, ровной кирпичной или бетонной стене. Пластиковые профили пользуются наибольшей популярностью, потом что подходят для установки покрытия из ПВХ пленки в помещениях небольшой и средней квадратуры.

Жесткость этой детали немного меньше, чем у планки из алюминия, поэтому шаг установки саморезов при креплении к стене или потолку составляет 100 мм. Благодаря такому шагу деталь надежно закрепляется на поверхности точно по ее очертаниям. В итоге между багетом и стеной не будет щелей. Вследствие отсутствия щелей декоративные накладки вообще не понадобятся.

Алюминиевые профили

Держатели из алюминия намного прочнее пластиковых элементов. Именно поэтому алюминиевый профиль для натяжных потолков применяют для установки покрытия в помещении большой площади. Багеты из алюминия чаще используют для монтажа тканевых полотнищ, которые не могут похвастаться высокой эластичностью, поэтому требуют сильного натяжения. Легкие и прочные алюминиевые направляющие обеспечивают ровность каркаса даже при установке на неровные основания.

Замковый механизм в таких багетах бывает клиновый или гарпунный. Шаг установки саморезов составляет 15-30 см и зависит от типа полотна, габаритов помещения и ровности основания. Чем ниже эластичность материала и больше площадь комнаты, тем меньший шаг установки крепежей применяют.

Преимущества и недостатки

Пластиковые держатели имеют следующие плюсы:

- повышенная гибкость позволяет им точно повторять очертания основания, поэтому щели отсутствуют;

- стоят недорого;

- выпускаются с тремя разными типами замков;

- элемент не проводит ток, поэтому защищает монтажника от удара током при попадании самореза в проводку;

- можно использовать без декоративных вставок.

Минус пластикового профиля заключается в том, что он не может похвастаться высокой прочностью, поэтому применяется для установки полотен в помещениях с малой и средней квадратурой. Этот элемент не подходит для установки тканевых полотен и монтажа любого покрытия в большой комнате.

Преимущества алюминиевых крепежей:

- Благодаря прочности и жесткости детали ее можно использовать для установки тканевого полотна в помещении внушительного размера.

- Эти держатели используются для фиксации тканевых и пленочных полотнищ.

- Имеют небольшой вес.

- Не нуждаются в частой установке крепежных элементов (саморезов).

- Позволяют получить жесткий и ровный каркас даже при монтаже на неровные основания, что важно для равномерного натяжения поливинилхлоридного покрытия.

Один из недостатков алюминиевых багетов в том, что они бывают только с гарпунными и клиновыми замками. Алюминий проводит ток, поэтому при монтаже важно обесточить проводку. При установке на неровные основы образуются щели, которые нужно закрывать декоративными накладками.

Замковые механизмы багетов

Несущие элементы для крепления натяжных полотен бывают с замковыми механизмами трех типов – клиновыми, клипсовыми и гарпунными. У каждого вида замков есть свои особенности фиксации полотна, а также положительные и отрицательные стороны, которые мы рассмотрим детально.

Гарпун

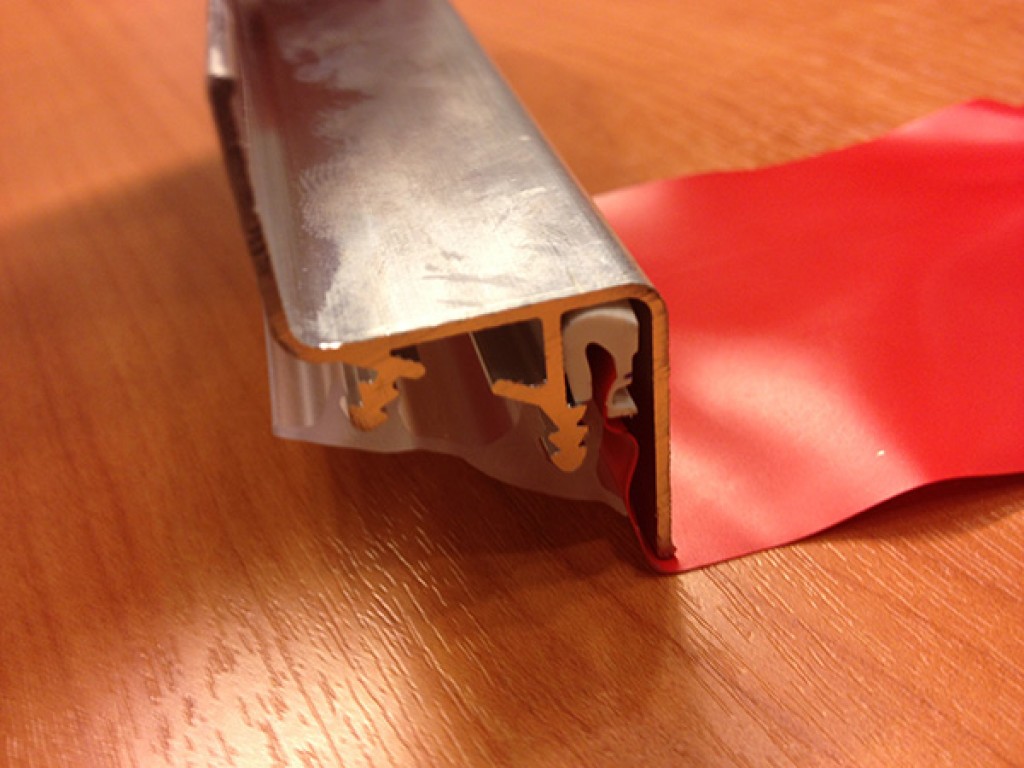

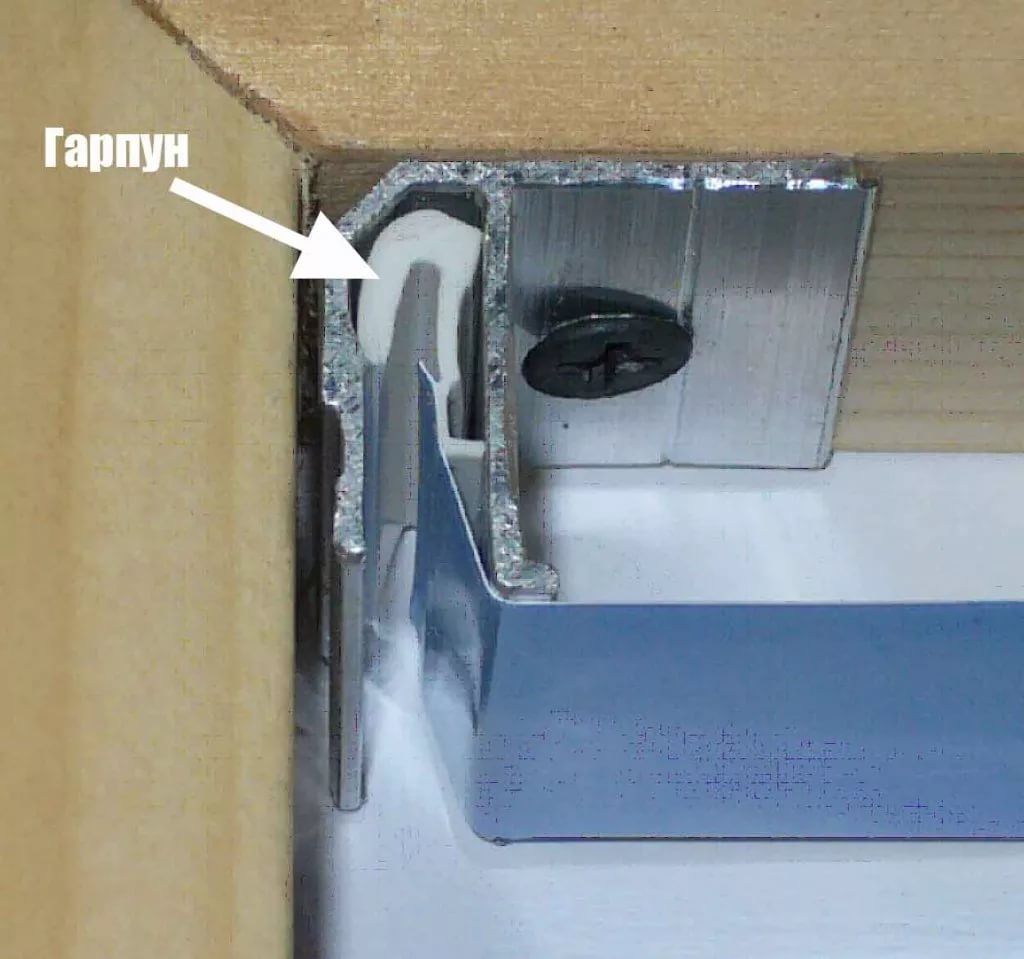

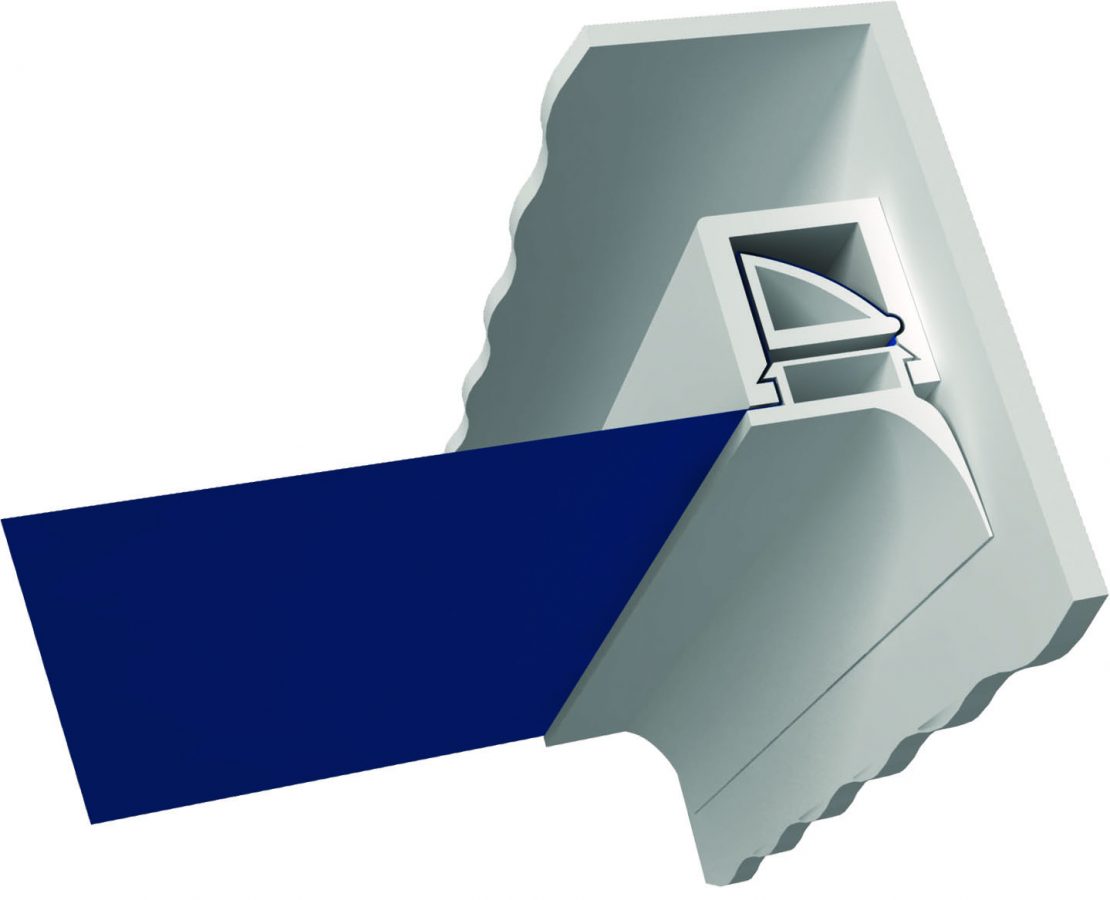

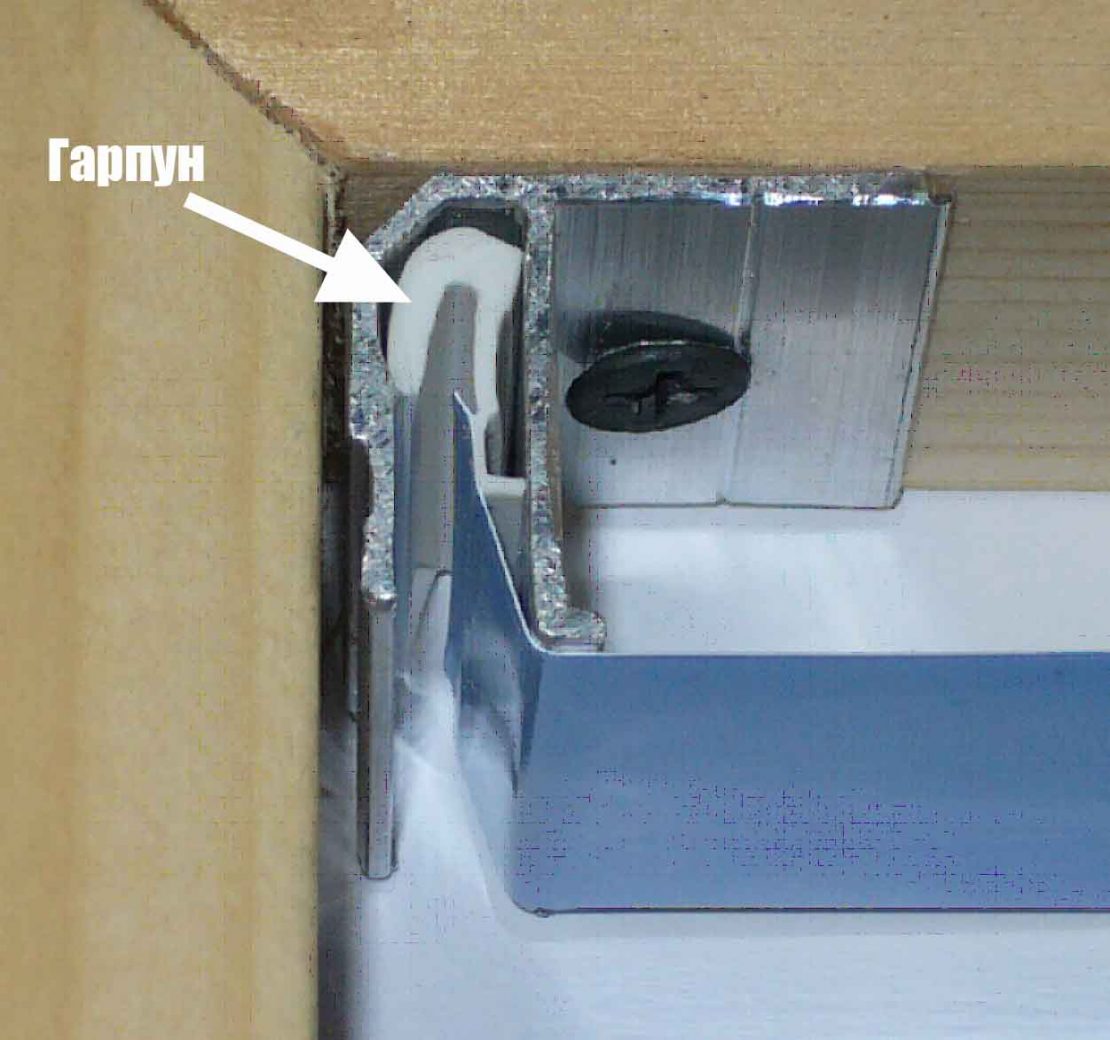

Багеты с гарпунными замками используются исключительно в комплексе с пленочными покрытиями. Только на такие полотна можно приварить гарпун для натяжных потолков, который нужен для фиксации полотна в профиле. По сути, гарпун – это утолщение из поливинилхлорида, которое приваривается высокочастотными токами по краю предварительно раскроенного полотнища. В ходе установки ПВХ пленки гарпун заправляется в замок багета с помощью специального шпателя. В момент полного вхождения утолщения в паз профиля раздается характерный щелчок.

Важно! Гарпунные натяжные потолки можно демонтировать и повторно устанавливать в том же помещении. Другие замковые системы и тканевые полотна не позволяют проводить многократный монтаж и демонтаж.

Эти замковые механизмы отличаются надежностью фиксации и простотой их использования. Такие держатели используются чаще всего и стоят дороже остальных. Минус гарпунного полотна заключается в том, что при отрыве гарпуна своими силами отремонтировать покрытие не получится.

Самый сложный в эксплуатации и потому недорогой замок – клиновый. Второе его название штапиковый. Сам багет имеет две разъемные части – монтажную и замковую. Замком является распорный штапик, который устанавливается в паз с полотном и надежно его фиксирует там. Сам штапик впоследствии скрывается специальной вставкой.

В профили с клиновыми замками покрытие монтируется в такой последовательности:

- край полотна прикладывают к держателю, закрепленному на стене;

- после этого сверху поверх ткани или пленки укладывают клин;

- клиновый фиксатор утапливают в пазу багета ударами кулака (благодаря этому полотнище расправляется и одновременно фиксируется);

- припуски полотнища снизу от штапика обрезают ножницами или канцелярским ножом;

- монтируется декоративная вставка.

Для использования с клиновыми замками полотно раскраивается с припуском в 15-20 см по периметру всего материала. Гарпун в этом случае не припаивается. Чтобы полотнище хорошо натянулось, штапики приходится повторно извлекать, а ткань или пленку подтягивать вручную.

Клипсы

Клипсовые багеты имеют две замковые кромки, стыкующиеся под острым углом. Между этими кромками заправляется полотнище. Чтобы покрытие не выскочило из замка, оно должно быть достаточно плотным и иметь высокий коэффициент трения. Этим требованиям отвечают только тканевые потолки, поэтому ПВХ пленку никогда не монтируют в багеты с клипсовыми замками. Тонкая и скользкая пленка будет легко выскакивать из замкового элемента.

Преимущество таких держателей в том, что даже при монтаже на стены финишное покрытие опускается минимум на 10 мм. Для изготовления клипсовых направляющих применяют только пластик, потому что этот материал лучше сцепляется с тканым полотном.

Направляющие и профили для монтажа натяжного потолка

Натяжное покрытие фиксируется в специальных профилях, установленных на стенах по периметру помещения или на потолке. Эти элементы должны обладать значительной прочностью, потому что на них действуют силы натяжения потолочного покрытия. Профиль для натяжного потолка выдерживает существенные усилия на отрыв. Кроме этого, элемент должен быть незаметным, чтобы не портить общее впечатление от натяжного покрытия. Существует несколько систем крепления таких потолков. Профили отличаются материалом изготовления, назначением и замковым механизмом.

Потолочный профиль и его назначение

Крепление натяжного потолка происходит на некотором расстоянии от базовой поверхности. Несущий профиль (багет) устанавливают на потолок или стены помещения в зависимости от конструкции покрытия. Багеты производятся из пластика или алюминия.

Стандартная длина этого элемента равна 2500 мм. Если требуется, его режут или удлиняют за счет дополнительных реек. Сборка натяжного потолка начинается с установки багетов на ограждающие конструкции помещения. После этого выполняется крепление натяжного потолка в замках этих несущих элементов.

После установки полотна щель, образующуюся между двумя поверхностями, закрывают плинтусом, декоративным шнуром или специальной вставкой, которая идет в комплекте к багету и подбирается под цвет полотнища.

Важно! Несущий профиль надежно крепится к стенам и выдерживает усилия на отрыв в 20 кг/м², поэтому даже значительные объемы воды, утяжеляющие покрытие, не приведут к порче конструкции.

Профили имеют многоразовые защелки, которые позволяют при необходимости высвобождать полотна из замка и повторно его устанавливать. Такие действия нужны для замены покрытия, его чистки, ремонта или слива воды после потопа. Крепежный механизм может выдержать около 8 повторных операций по монтажу и демонтажу натяжного полотна.

Крепежный багет имеет две конструктивные части:

- В качестве несущей основы выступает монтажная часть. Она расположена на протяжении всей длины элемента и используется для его крепления к стенам или потолку. Потолочный профиль для натяжного потолка крепится к горизонтальной плоскости, а стеновые багеты монтируют на вертикальные поверхности.

- Замковая часть на направляющих для натяжного потолка – это и есть механизм фиксации полотнища. Замок надежно удерживает полотно и позволяет натягивать его во время установки. В зависимости от конструкции есть несколько разновидностей защелок. Разница между ними заключается в функциональности, надежности фиксации и цене. Что сказывается на популярности элемента.

Разновидности профилей для натяжных полотен

Существуют следующие виды профильных элементов:

- Потолочные и стеновые. Багеты, которые крепятся на потолочную поверхность, значительно прочнее, чем те, которые устанавливаются на стены помещения. Это связано с более широкой монтажной частью у потолочных профилей. Отдельно стоит сказать, как крепится натяжной потолок в каждую разновидность. После установки полотна в элементе на потолке поверхность понизится на 10 мм, а при монтаже в стеновой багет она опустится на 30 мм минимум. Поэтому первый вариант крепежных приспособлений подходит только для установки на ровные потолки без значительных выступов и проходящих по нему коммуникаций.

- В продаже есть и универсальные несущие элементы, которые можно монтировать на вертикальные и горизонтальные поверхности. При этом величина понижения потолка зависит от места установки детали и ее сечения. У некоторых универсальных багетов величина понижения одинаковая при монтаже на потолок и стены.

- Кроме этого, при установке сложных двухцветных и многоуровневых натяжных покрытий применяют разделительные профили. Этот элемент крепится на стыке двух полотнищ, поэтому монтируется только на горизонтальные основания.

- Если нужно выполнить крепление натяжного потолка к гипсокартонному коробу изогнутой формы, то используется гибкий багет. Он может гнуться только в одной плоскости или сразу в двух. Для этого в ребре жесткости этой детали есть специальные прорези. При установке таких элементов саморезы вкручивают с минимальным шагом равным 2-5 см.

Также в зависимости от конфигурации сечения и конструкции несущего профиля он бывает скрытым или частично видимым, то есть после установки натяжного полотна он не полностью скрывается за ним. В любом случае образующуюся щель между стеной и покрытием закрывают декоративной вставкой или потолочным плинтусом.

Пластиковые профили

С использованием несущих деталей из пластика выполняется монтаж натяжного потолка к гипсокартону, основаниям из кирпича и бетона. Монтажники используют эти профили в виду их невысокой стоимости и потому, что они идеально подходят для натяжения покрытия малой и средней площади.

Поскольку жесткость этой детали не такая высокая, как у алюминиевых реек, саморезы вкручивают с шагом 100 мм. Благодаря этому повышается прочность фиксации, а пластиковый элемент надежно закрепляется на не очень ровной стене без зазоров и щелей. Благодаря плотному примыканию можно обойтись без нащельников.

Алюминиевые профили

Детали из алюминия намного прочнее, чем пластиковые. Они чаще используются при установке полотнищ значительной площади. Алюминиевый профиль для натяжных потолков обычно применяют для монтажа полиэфирной натяжной ткани, а не ПВХ пленки. Это связано с тем, что тканое полотнище не такое эластичное, как пленочное, и нуждается в более сильном натяжении.

При небольшом весе этот багет обладает большой прочностью и жесткостью, поэтому обеспечивает ровность несущего каркаса даже при установке на неровные основания. Такие детали имеют штапиковые или гарпунные замки. Саморезы в них вкручиваются с шагом 15-30 см. Причем минимальный шаг установки крепежей используют при монтаже полотна, которое нуждается в сильном натяжении, и при установке на значительной площади.

Плюсы и минусы

Достоинства багетов из пластика заключаются в следующем:

- есть элементы с разными замками;

- стоят недорого;

- хорошо гнутся по форме неровного основания;

- нет щелей у базовой поверхности, потому что деталь точно повторяет ее форму;

- можно не применять декоративные вставки;

- защита о поражения электрическим током при вкручивании самореза, потому пластик не проводит ток.

Минусы ПВХ багетов заключаются в их невысокой прочности, поэтому они применяются только для установки пленочных покрытий в помещении малой или средней площади. Они не подходят для монтажа тканевых полотнищ на любой площади и пленок значительного размера.

Достоинства крепежей из алюминия:

- применяются для установки полотен любого размера;

- обладают высокой прочностью и жесткостью;

- мало весят;

- не нуждаются в частой установке метизов;

- обеспечивают ровный каркас при установке на неровные основания, что важно для равномерного натяжения покрытия.

Минусы алюминиевых деталей заключаются в небольшом выборе замковых механизмов (только клин или гарпун). Кроме этого, алюминий проводит электричество, поэтому повышается опасность поражения током при случайном вкручивании метизов в проводку. Если багет крепится на неровные основания, то образующиеся щели придется закрывать декоративной вставкой.

Системы фиксации натяжных полотен в профиле

Существует три разных системы фиксации полотнищ в несущем багете: гарпунный, штапиковый или клиновый, клипсовый способы. У каждой разновидности замкового крепления есть свои особенности, преимущества и недостатки. Их нужно знать, чтобы выбрать подходящий вариант.

Гарпун

Для начала стоит сказать, что гарпунные натяжные потолки бывают только из поливинилхлоридной пленки. По периметру раскроенного полотнища приваривается гарпун – специальное утолщение из винилового шнура, которое в сечении напоминает рыболовное приспособление. В ходе установки натяжного покрытия гарпун заправляют при помощи специального шпателя с закругленными углами в замок профиля. При этом раздается характерный щелчок.

Гарпунные замковые механизмы удобны тем, что позволяют многократно монтировать и демонтировать натяжное полотнище. Из-за большого спроса на эти профили они стоят дороже остальных. Однако если гарпун для натяжных потолков оторвался от края покрытия, то потребуется ремонт, который собственноручно провести не получится, ведь эта деталь приваривается к ПВХ пленке на специальном оборудовании с использованием токов высокой частоты.

Багеты с таким замком стоят дешевле всего, потому что механизм фиксации самый сложный. Клиновый замок состоит из монтажной и замковой части, которые полностью разъединяются. Натяжное полотно надежно фиксируется в замке распорным штапиком. После установки всего покрытия штапик закрывается вставкой.

Установка полотнища в багет со штапиковым замком выполняется в такой последовательности:

- Край полотнища накладывают на крепежный профиль, который ранее был надежно зафиксирован на стене по периметру помещения.

- Поверх пленки или ткани над пазом багета укладывают клин (штапик).

- Его утапливают в замке вместе с полотном, которое при этом расправляется и надежно фиксируется.

- Затем остатки пленки или ткани возле штапика обрезают ножницами или канцелярским ножом.

- Монтируется накладка.

Для монтажа в профиле со штапиковым замком полотно раскраивают с запасом в 10-15 см по периметру. Гарпун в этом случае не приваривается. В ходе установки штапик приходится повторно извлекать, чтобы подтягивать полотно.

Клипсы

В таком замке есть две кромки, наподобие клипс, между которыми и заправляется край полотнища. Эти кромки стыкуются под острым углом. Такие замки используются для установки тканевых полотнищ, которые имеют более высокий коэффициент трения и толщину, чем ПВХ пленки. Гладкие и тонкие поливинилхлоридные покрытия будут легко выскальзывать из замка.

Главное достоинство клипсового багета заключается в том, что после установки потолочная поверхность понизится всего на 10 мм. Однако на неровных потолках они не используются. В таком случае лучше применять стеновые профили с таким же механизмом фиксации. Из алюминия такие крепежные элементы не производят по причине того, что они плохо сцепляются с тканью.

Монолитная плита на ленточном фундаменте: ее применении и технология выполнения работ своими руками

На этапе планирования основы под строение, в последнее время все чаще отдают предпочтение именно монолитной плите на ленточном фундаменте.

Это обусловлено его высокими техническими характеристиками и положительными особенностям по сравнению с другими видами основ, особенно если рассматривать его с точки зрения надежности на нестабильных грунтах. Он одинаково распределяет давление от стен постройки и давит на грунт всей площадью.

Чтобы избежать непоправимых ошибок, необходимо максимально обдуманно подходить к вопросу выполнения каждого этапа работ. Чтобы дом был надежным и безопасным, очень важно внимательно разобраться в его основании, так как его возведение начинается именно с этого.

Каждое строительство начинается с подготовительных работ. Тут не может быть мелочей или каких-то деталей, которые можно упустить из виду. Предварительная оценка качественных характеристик грунтов – обязательный процесс перед заливкой любого вида фундамента.

Монолитная плита на ленточном фундаменте (ленточно-плитный) хороша тем, что может смело использоваться в торфяном грунте и там, где подземные воды находятся на высоком уровне к поверхности.

Что такое ленточно-плитное основание?

В этом виде фундамента используется технология железобетона, которая имеет единую форму и укладывается по периметру всей ленты основания.

В этом виде фундамента используется технология железобетона, которая имеет единую форму и укладывается по периметру всей ленты основания.

Причем встречаются разновидности с опорой плиты на почву и без. Когда плита не давит на почву, а только на основание, такую конструкцию можно сравнить с методом применения плит перекрытия.

Обе конструкции показывают прекрасные технические характеристики при работе в тандеме.

Важно! Такой вариант подразумевает возможность не только создания «цоколя», но и помещения для автомобиля.

Применение

Есть несколько типичных ситуаций, когда такая популярная конструкция фундамента становится наиболее актуальной:

- при желании создания единого «цоколя» под всем периметром постройки. Монолитная плита на ленточном фундаменте, в этом случае будет наиболее оптимальной, позволяющая возводить перегородки в других помещениях;

- во время возведения строений на «плавающих» или других нестабильных типов грунта, где использование другого варианта основания будет необоснованным и невыгодным;

- при возведении тяжелых зданий, которые могут быть выполнены из монолитного железобетона или кирпича.

Внимание! Во время планирования такого вида основная, очень важно не забывать, что длина пролета без поддержки опор, по максимуму может составлять не более 600 см.

Технология: как правильно выполняется заливка?

Как уже было сказано ранее, уникальностью этого варианта основы является тот факт, что плита распределяет давление на почву, создавая тем самым дополнительную опору для строения.

Чтобы соорудить монолитную плиту по грунту своими руками, требуется подготовить котлован и залить в него бетонную смесь с последующей укладкой теплоизолирующего материала.Как же правильно заливать?

Алгоритм действий для дома без цоколя выглядит следующим образом:

- Изначально необходимо создать ленточный фундамент размерами 0.4 м в ширину и 0.4-0.7 м в глубину. Естественно, нужно учитывать не только тип грунта, но и особенности погодных условий того региона, где будет располагаться постройка. Во время этапа установки арматурного каркаса, требуется оставить вертикально торчащие концы арматуры диаметром 1.2-1.4 см по всему периметру фундамента, через каждый полметра. Это необходимо для последующей связки плиты и фундамента. Причем не стоит забывать, что внешняя опалубка должна иметь большую высоту, чем впоследствии установленная монолитная плита на 0.2-0.25 м.

- Происходит заливка бетонной смеси.

- Для котлована достаточно 50-60 м. Важно, чтобы дно было ровным.

- Дно устилается песочной подушкой. Слой должен быть в пределах 15-20 см., после чего тщательно утрамбовывается до того момента, пока на поверхность можно будет наступить в обуви, но отпечатка не останется.

- Поверх песка необходимо уложить слой геотекстиля, чтобы исключить смешивание песка и щебня. Ленты геотекстиля сшиваются между собой с использованием специального оборудования. По всему периметру геотекстиль должен выступать примерно на полметра и заходить на ленточный фундамент.

- Далее приходит этап засыпки щебня. Толщина должна быть не меньше 20 см. По мере возможности необходимо его утрамбовать и как можно лучше выровнять по всему периметру. Далее, этот слой проливается цементным молоком так, чтобы заполнить все пустоты, а слой был поверх щебня 3-5 см.

- Как только «пирог» застынет, сверху необходимо уложить гидроизоляционный слой. Далее все швы необходимо тщательно запаять паяльной лампой или газовой горелкой. Гидроизоляция тоже должна выступать за торцы фундамента на 30-40 см.

- Теперь этап укладки теплоизолирующего материала. Он должен быть в один уровень с ленточной основой. Для этих целей лучше всего применять пеноплекс плотных марок. Для проклеивания стыков между листами применяется мастика.

- Теперь необходимо приступить к обустройству коробки из арматуры. Для этого берутся прутья диаметром 12-14 мм, и располагаются с расстоянием до 20 см. Сетку необходимо укладывать в 2 слоя, с расстоянием в 10-15 см. Между собой слои требуется объединить кусками арматуры. Нижняя часть, под сеткой, должна содержать специальные подставки, которые монтируются таким образом, чтобы расстояние от утеплителя до нижнего ряда арматуры составляло 5-6 см. Эти прутья необходимо максимально крепко связать с торчащими концами арматуры ленточного фундамента, которые были оставлены на первом этапе.

- Пришло время заливки плиты. Важно выполнять работы с бетонной смесью по всему периметру сразу, чтобы бетон смог улечься без пузырей ровным слоем. Уровень требуется выравнивать по наружной стороне опалубки так, чтобы до края верхнего ряда арматуры было не менее 5 см.

Бетон затвердеет за 1 месяц. Теперь пора приступать к возведению дома. Заливка фундамента и плиты должна проводиться сразу, без этапного затвердевания слоев.

Внимание! Перед тем как уложить монолитную плиту, требуется продумать укладку всех коммуникаций, которые проходят под землей.

Этапы работ для дома с цоколем

Если речь идет о доме с “цоколем”, тогда технология будет немного сложнее предыдущей, но вместе с этим она будет экономней по соотношению использованного материала, так как толщина полученной конструкции будет меньше.

Алгоритм действий выглядит следующим образом:

- Ленточный фундамент обустраивается по принципу описанному до этого.

- По верхнему краю фундамента монтируется палуба. Которая представляет собой деревянный щит из досок. Нижняя часть палубы должна быть подперта брусками из дерева с сечением 5*5 см и расстоянием друг от друга 70-80 см. На брусках укладываются балки 10*5 см. Поверх них закрепляются прогоны (бруски) 5*5 см. Теперь необходимо монтировать доски палубы, которые должны быть закреплены гвоздями или саморезами. Доски должны быть толщиной от 2,5 см. Очень важно, чтобы конечная конструкция была максимально устойчивой и надежной.

- В этой палубе проделываются отверстия, куда впоследствии укладываются канализационные трубы, отопление, штробы для проводки и т.д. Тут же необходимо сделать и люк для «цоколя».

- Теперь все необходимо застелить ПВХ пленкой, чтобы загерметизировать щели в щите.

- Что касается армирования, процесс не отличается, как и в предыдущем варианте без «цоколя».

- Заключительным этапом является заливка бетонного раствора, который необходимо равномерно распределить и пройтись по периметру глубинными вибраторами. Работы по утеплению нужно проводить в “цоколе” или во время обустройства пола первого этажа.

Внимание! До полного затвердевания цемента (минимум 28 дней), ни в коем случае нельзя убирать стойки опоры и палубу.

Плюсы

Среди плюсов, которые имеет такая конструкция, можно отметить следующие:

- легкость возведения. Технология позволяет сделать все этапы самому;

- надежность и длительный эксплуатационный период. В среднем срок эксплуатации может доходить до 1 века;

- можно не делать дополнительно пол для первого этажа, а использовать плиту в качестве черновой;

- конструкция прекрасно справляется с наземными и грунтовыми водами;

- есть возможность обустроить цокольный этаж;

- можно возводить даже на подвижном грунте, где другие фундаменты нельзя укладывать или проблематично.

Минусы

Есть и некоторые отрицательные моменты:

- стоимость материалов и общая цена фундамента достаточно высокая;

- если не выполнить предварительно все работы, связанные с подводом воды, канализации и прочих моментов, то впоследствии выполнить эти работы можно будет только с масштабными изменениями и демонтажем.

Есть отдельные ситуации, когда специалисты используют комбинированные варианты фундамента, например свайно- и столбчато-ленточные фундаменты. Как бы там ни было, а первым этапом все равно будет правильный и точный расчет ленточного фундамента.

Полезное видео

Этапы изготовления монолитного ленточного фундамента в видео:

Заключение

Подводя итог ко всему вышесказанному, можно с уверенностью сказать, что такой фундамент, в действительности, достаточно популярен благодаря своим высоким эксплуатационным характеристикам и особенностям.

Зачастую он используется при возведении каркасных домов, что максимально экономически оправдано и одновременно решает большое количество разных проблем во время эксплуатации здания.

Отдельно стоит отметить, что для его монтажа не требуется специальная крупногабаритная техника или бригада рабочих, такое основание можно сделать, используя помощь пары друзей или даже самостоятельно.

Устройство, разновидности, достоинства и недостатки монолитного фундамента

До начала строительных работ следует залить монолитный фундамент. Такой тип основания считается оптимальным для устройства на земельных участках с неглубоким уровнем грунтовых вод. Основным предназначением фундамента в виде монолитной плиты является защита подвальных помещений и цокольных этажей от негативного воздействия воды.

![]()

Виды монолитных фундаментов

В строительстве применяется три типа монолитных фундаментных оснований:

- ленточное. Представлено железобетонной лентой, обустроенной по периметру объекта и под всеми несущими стенами. Рекомендовано при ведении строительных работ по почвенным составам, отличающимся средней несущей способностью;

- плитное. Основное отличие от первого варианта – заливается по всей площади объекта сплошной монолитный фундамент. Считается отличным решением в районах с повышенной сейсмоопасностью и в местах со слабыми грунтами, склонными к сезонным пучениям;

- свайно-ростверковое. Монолитный фундамент на сваях представляет собой бетонные столбы, установленные ниже точки промерзания грунта, по всему периметру соединенные ростверком.

Помимо бетонных опорных столбов, свайный фундамент с монолитной плитой может устраиваться на винтовых сваях.

Кроме того, монолитное основание различается по уровню заглубленности в почву:

- мелкозаглубленное. Плита в этом случае незаглубленная полностью, в почву уходит максимум на пять сантиметров. Учитывая то, что расположенный под ней грунт промерзает, приходится предварительно устраивать толстое песчаное основание;

![]()

- на глубину промерзания. Такая технология строительства рекомендована для многоэтажных объектов. Устройство монолитного фундамента ведется ниже точки промерзания, что составляет минимум полтора метра для регионов средней российской полосы. Перед заливкой такого монолитного фундамента придется выполнить большой объем земляных работ, что потребует значительных финансовых расходов. Правда, в конечном итоге для своего коттеджа вы получите надежную и прочную основу из монолитного бетона и возможность для устройства подвала.

Области применения

Многочисленные отзывы застройщиков подтверждают, что фундамент в виде монолитной плиты отличается неплохой несущей способностью, поэтому сегодня он считается незаменимым вариантом для строительства 2-х этажного дома из камня, дерева или кирпича. Нагрузка, создаваемая зданием, легко перераспределяется на грунт.

Монолитная основа считается вечной и обладает продолжительным эксплуатационным периодом, долгое время сохраняя свои лучшие качества.

Фундамент универсальный, поэтому его широко применяют для строительства частного дома, здания промышленного предназначения, торгового либо спортивного объекта и т. п.

Преимущества и недостатки

Основное достоинство монолитной фундаментной основы заключается в показателе прочности и способности выдерживать существенные нагрузочные усилия. Такой фундамент выдерживает сезонные смещения почвы, воздействие осадков, температурные перепады.

![]()

Бетон «работает» на сжатие, а не на расширение. Это придает монолитной основе дополнительную популярность, делая ее на песчаных и пучинистых участках незаменимой.

Кроме того, к числу плюсов относятся:

- быстрота выполнения работ и их эффективность. Как правило, строительство монолитного фундамента для небольшого дома не требует применения специальной строительной техники;

- большой выбор схем монолитного фундамента. Как правило, за счет сплошной основы появляется возможность использовать каркасные конфигурации, полностью соответствующие проектным чертежам, вплоть до нестандартных форм;

- герметичность. Если заливку монолитной плиты фундамента выполнять в соответствии с технологией, исключающей образование стыков, и добавлять в бетонную смесь гидрофобные добавки, можно создать основание, способное противостоять воздействию влаги.

К сожалению, монолитный фундамент – это не стопроцентная гарантия успеха, так как, и в нем имеются определенные недостатки. К их числу относятся:

- значительный расход бетона;

- довольно трудоемкие строительные работы;

- необходимость проведения подготовительных мероприятий.

Если сравнивать плюсы и минусы фундамента из монолитной плиты, вы придете к выводу, что эффективный результат требует хорошей подготовки.

Технология заливки

В связи с тем, что монтаж монолитной плиты фундамента возможен на участках с подвижными грунтовыми составами, требования к нему предъявляются особые. И если вы стараетесь сэкономить на бригаде строителей и планируете выполнить все работы своими руками, в первую очередь следует внимательно изучить технологическую карту на устройство монолитного фундамента и придерживаться пошаговой инструкции на выполнение рабочих этапов, приведенной ниже.

Предварительно готовится участок под заливку железобетонного монолита. Строительная площадка очищается от мусора, готовятся подъездные пути. После этого в соответствии с планом устройства монолитного фундамента выполняется разметка основания, со всей площади удаляется растительный слой почвы.

Наступает очередь трудоемких земляных работ по устройству котлована. Учитывая тип фундаментной основы, глубина ее залегания варьируется в пределах 50 – 150 см. Дно котлована делается ровным, чтобы фундамент получился качественным и надежным.

Для определения оптимальной глубины котлована следует выполнить предварительную геологоразведку. По песчаному месту сильное заглубление не требуется, а вот на участках с сезонной подвижностью и повышенным содержанием глины монолитный узел фундамента придется заглублять. Идеальное решение – на глубину точки промерзания и ниже.

![]()

Этапы выполнения работ

Итак, как правильно залить монолитную плиту фундамента? Алгоритм действий выглядит следующим образом:

Гидроизоляционный слой и песчаная подушка

Основа для фундамента в разрезе выглядит следующим образом:

- дно котлована устилается плотным геотекстилем, выполняющим роль прослойки, не дающей возможности песку смешиваться с грунтом. После этого насыпается песок, высота слоя которого достигает двадцати – тридцати сантиметров. Песчаная подушка утрамбовывается, пока ее поверхность не начнет выдерживать вес человека.

- поверхность песчаного слоя укрывается геотекстилем, по которому насыпается слой щебня. При утрамбовывании необходимо контролировать горизонтальную плоскость поверхности, используя оптический нивелир. Проверку угловых участков выполняют лазерным уровнем;

- устраивается слой гидроизоляционного материала. Рекомендуется использовать рулонные виды, чтобы полосы укладывались с нахлестом. Если монолитная плита будет устроена в соответствии с требованиями ГОСТа, на ее поверхности можно делать пол.

При устройстве подушки рекомендуется уложить трубы под канализацию и водопровод.

![]()

Заливка подбетонки

Многие игнорируют этот этап, но именно с его помощью можно добиться соблюдения геометрии всех осей будущей конструкции. Ведь даже качественная трамбовка подушки не придаст ей необходимого уровня, как это получится с помощью тонкого бетонного слоя. К сожалению, работа потребует дополнительных расходов, но они себя полностью оправдают.

Утепление фундамента

Теперь рассмотрим, как сделать теплоизоляцию для монолитного железобетона. Для этого многие строители советуют использовать пеноплекс, обладающий большей плотностью, чем известный всем пенопласт. Этот материал не крошится, ему не страшны грызуны. Особенности укладки заключаются в том, что теплоизоляционный слой устраивается двумя рядами по пять сантиметров толщиной, чтобы исключить образование мостиков холода. При этом первый слой выкладывается по площади котлована, включая и полутораметровые выступы (будущая отмостка). Второй ряд выкладывается в строгом соответствии с фундаментным основанием.

Устройство опалубки

Запланировав установку деревянных щитов, приобретите качественную обрезную доску, толщина которой зависит от типа фундаментной основы и составляет 2.5 – 5 см.

![]()

Доски крепятся саморезами, через каждые пятьдесят – шестьдесят сантиметров устанавливаются вертикальные бруски, чтобы придать конструкции дополнительную жесткость.

Подготовленный щиты выставляются по периметру котлована, формируя опалубочную конструкцию. После того, как они установлены, рекомендуется в очередной раз проверить ровность углов и диагоналей. Щиты фиксируются колышками, углы укрепляются дополнительно, с внешней стороны выставляются распорные элементы, удерживающие опалубку во время заливки бетонного раствора.

Кроме досок, в качестве опалубочного материала можно использовать влагостойкую фанеру или заливать монолитную плиту по профлисту.

Армирование

Очередной рабочий этап устройства цокольного монолитного фундамента. Процесс трудоемкий и достаточно сложный, от правильности его выполнения зависит как надежность основания, так и прочность строящегося объекта.

Арматура выбирается с учетом будущего сооружения. К примеру, под гараж или малоэтажный дом достаточно использовать арматурные прутья, диаметр которых равен 1 см. Для более крупных объектов следует выбирать ребристые прутья толщиной 1.5 – 2 см.

![]()

Арматурный каркас устраивается в несколько слоев, и толстые прутья займут больше пространства, уменьшив тем самым количество заливаемой бетонной смеси.

Между гидроизоляционным слоем и рядами каркаса предусматривается зазор до 5 см, выдерживаемый с помощью специальных пластиковых подставок. Арматурные прутья соединяются вязальной проволокой, сварочный аппарат использовать не рекомендуется.

Старайтесь выбирать длину арматурных прутьев, чтобы укладка каркаса выполнялась из цельных элементов. Если это условие не выполняется, нахлесты прутьев должны составлять минимум десять сантиметров.

Бетонирование

Технология всех работ рассмотрена от «а» до «я». Остается заключительный этап – укладка бетонного раствора.

На момент установки опалубки и вязки арматурного каркаса вы должны определить не только марку бетона для заливки монолитного фундамента, но потребность в его количестве.

Для выполнения больших объемов работ, связанных с бетонированием, рекомендуется приобретать готовый раствор с доставкой его на строительную площадку.

Бетонная смесь выбирается по марке, отвечающей за показатель прочности после окончательного застывания раствора. Как правило, марка бетонной смеси соответствует М250.

Укладку бетона следует выполнять единовременно. Вынужденные перерывы влекут за собой затвердение залитых участков и появление в стыковочных местах швов, что чревато образованием трещин.

Во время бетонирования в смеси остается воздух, оказывающий на окончательный результат негативное воздействие. В связи с этим залитый бетон необходимо долго и тщательно вибрировать, а затем укрыть полиэтиленовым материалом.

До окончательного набора прочности бетону требуется не менее тридцати суток, после чего можно приступать к строительным работам.

Заключение

Теперь понятно, что такое монолитный фундамент. Как видите, для его сооружения необходимы определенные знания и навыки проведения строительных работ. Учитывая все особенности, вы достигнете успеха, даже если все работы будете выполнять собственными силами.

![]()

Кстати, опытные строители рекомендуют под небольшие объекты заливать монолитные плиты на сваях, чтобы сэкономить время и финансовые средства. Кроме того, для придания фундаментной основе устойчивости, заливаются ребристые монолитные плиты. Расположенные на ребрах жесткости основания могут нормально «работать» под воздействием нагрузочных усилий, создаваемых объектом и почвой.

Что дешевле и какой фундамент лучше — ленточный или монолитная плита + их достоинства и недостатки

10.10.2018 17,334 Просмотров

Качество и степень надежности фундамента нагляднее всего демонстрирует та популярность, которую он завоевал у строителей.

Качество и степень надежности фундамента нагляднее всего демонстрирует та популярность, которую он завоевал у строителей.

Признанным и бесспорным лидером среди всех вариантов является ленточное основание, демонстрирующее оптимальный набор эксплуатационных качеств и экономичность.

Альтернативные виды опорных конструкций предназначены для специфических условий, используются только в тех ситуациях, когда лента свои функции выполнить не может.

Для того, чтобы определить преимущество или отставание того или другого вида фундамента, необходимо проанализировать их качества и особенности.

Рассмотрим параметры ленты в сравнении с другим типом основания — монолитной плитой.

Что такое ленточный фундамент

Ленточный фундамент представляет собой опору для наружных и внутренних несущих стен, выполненную в виде утолщенной и погруженной в грунт ленты. Она принимает на себя вес постройки и равномерно перераспределяет его, предавая нагрузку на слои грунта.

Все параметры ленты — толщина, высота, глубина погружения — напрямую зависят от несущих свойств грунта, состава слоев и уровня грунтовых вод (УГВ).

Основными факторами воздействия грунта на ленту являются:

- Состав, однородность строения.

- Уровень залегания и наличие прослоек почвенных вод.

Оба фактора взаимодействуют между собой. Наиболее проблемным типом грунта является глина. Она не пропускает воду, но способна накапливать ее в порах, создавая в зимнее время опасность пучения — расширения замерзшей воды, вызывающей изменение уровня.

Нагрузки пучения неравномерны и воздействуют на разные точки фундамента, деформируя его. Помимо этого, такие усилия непостоянны и могут возникать попеременно в разных участках опорной конструкции.

Решением проблемы является погружение ленты на глубину ниже уровня зимнего промерзания. В таких условиях нагрузок пучения снизу не возникает, но развитая боковая поверхность ленты испытывает значительные усилия в горизонтальной плоскости.

Для снижения этих нагрузок используется мелкозаглубленный тип ленточного фундамента, который погружается относительно неглубоко — 0,5-1,5 м.

Горизонтальные боковые нарузки уменьшаются, а усилия снизу совокупно компенсируются:

- Весом постройки.

- Отсутствием замерзания грунта под отапливаемым домом.

- Слоем песчаной засыпки, выполняющим дренирующие функции и принимающим на себя нагрузки пучения.

Конструкция ленты достаточно проста и понятна, никаких особых сложностей в создании не имеется, что снижает риск неграмотного строительства и уменьшает опасность разрушения.

Плюсы и минусы

Достоинствами ленты считаются:

- Высокая несущая способность.

- Прочность, надежность.

- Устойчивость к внешним нагрузкам.

- Простота, экономичность строительства.

- Наличие нескольких вариантов конструкции, позволяющих оптимальным образом соответствовать имеющимся условиям.

- Возможность обустройства подвального помещения или погреба.

К недостаткам относят:

- Необходимость тщательного обследования гидрогеологических условий участка, состава грунтовых слоев, прочих особенностей.

- Довольно большой объем земляных работ, для которых нередко приходится привлекать строительную технику.

- Масса ленты достаточно высока и сосредоточена на одной линии, что способствует просадкам грунта при недобросовестном строительстве.

Ленточные основания различаются по нескольким признакам.

По глубине заложения существуют виды:

- Незаглубленный. Практически вся лента расположена на дневной поверхности. Строится в условиях, когда погружение в грунт нецелесообразно или невозможно — на сухих плотных почвах, скальных плитах и т.п. На практике встречается редко, так как соответствующие условия в северных широтах почти невозможны.

- Мелкозаглубленный. Используется на сухих непучинистых (или слабопучинистых) грунтах. Применяется для строительства относительно небольших построек, малоэтажных жилых частных домов.

- Заглубленный. Полноценный тип ленты предназначается для крупных и массивных зданий. Отличается наибольшей несущей способностью и прочностью, но требует больших трудовложений и расхода стройматериалов.

По конструкции ленты:

- Монолитный. Представляет собой сплошную ленту из железобетона. Обладает максимальной прочностью и несущей способностью, имеет высокую устойчивость к нагрузкам пучения. Недостаток — необходимость выдержки бетона для набора технологической прочности, на что уходит месяц.

- Сборный. Лента строится из специальных фундаментных блоков (ФБС), кирпича, камня и т.д. Вариант пригоден только для непучинистых грунтов с отсутствием деформирующих воздействий. Наиболее прочной является лента из ФБС, с уменьшением размера фрагментов снижается устойчивость к деформирующим воздействиям грунта. Выгодна в соответствующих условиях из-за высокой скорости строительства.

- Комбинированный. Примером такого фундамента может служить свайно-ленточный тип. Образуется сочетание двух типов опоры, когда сваи обеспечивают контакт с плотными и устойчивыми слоями грунта, а лента принимает и перераспределяет нагрузку от стен здания. Используется в сложных условиях, на пучинистых, рыхлых или заболоченных участках. При строительстве требуется использование специальной техники.

Существуют также различные варианты конструкции подошвы, опорного элемента фундамента, применяемые в определенных условиях.

Для каких условий он подходит

Ленточные основания предназначены для функционирования в различных условиях, но лучше всего они себя показывают на плотных, сухих и устойчивых грунтах с низким УГВ.

С увеличением проблемных позиций по гидрогеологическим условиям участка происходит уменьшение несущей способности и возникает необходимость в проведении дополнительных мероприятий — увеличения слоя засыпки, оборудование прочной подошвы (подбетонки), дренирование. На пучинистых грунтах ленточный фундамент используется ограниченно, только при наличии расчетных возможностей.

Условия низких температур основание переносит хорошо, но требует принятия определенных мер по отсечке от грунтовых вод или конденсата (гидроизоляция, утепление).

Ленточный фундамент

Опубликовано 04.12.2013

Содержание

- Общее описание

- Типы ленточного фундамента, материалы и особенности

- Технология (этапы монтажа)

Общее описание ленточного фундамента

Ленточный фундамент устраивают по периметру всего дома, включая внутренние несущие стены. Это наиболее распространенный вид фундамента, однако сопровождается относительно большим объемом земляных работ, высоким расходом основного материала, и в большинстве случаев необходимостью применения опалубки. Обычно такой фундамент используется при строительстве домов из тяжелых материалов (кирпич, бетон, камень), с железобетонными перекрытиями, в случаях обустройства подвальных помещений. Но из-за простоты технологии этот фундамент очень часто применяется в малоэтажном частном строительстве как жилых домов, так и подсобных хозяйственных построек.

Кроме того, ленточный фундамент отлично справляется со своей задачей и в случаях угрозы неравномерной усадки. Обычно такие ситуации возникают на участках, состав грунта которых неоднороден по площади, например, часть площади суглинок, а часть — песчаный грунт.

Ленточный фундамент позволяет обустроить подвальные помещения. В таких случаях стены фундаменты будут выполнять роль стен подвала. Однако, возможность строительства подземных помещений обуславливается свойствами грунта земельного участка, а также уровнем грунтовых вод. Кроме того, ленточные фундаменты отлично подходят для домов со сложной конфигурацией.

Срок службы ленточного фундамента зависит от используемого материала: кирпичные — 30-55 лет, сборные бетонные — 50-80 лет, монолитные бетонные и бутовые — до пары сотни лет. Однако цифры эти условные и очень многое зависит от качества самого материала (бутовые и кирпичные фундаменты) и качества используемого при кладке раствора.

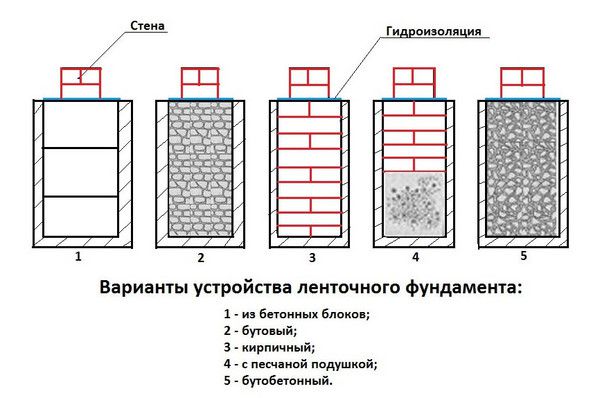

Типы ленточного фундамента, материалы и особенности

По конструкции ленточные фундаменты подразделяют на монолитные, сборные и комбинированные. По виду используемого материала — бутовые, бутобетонные, кирпичные и бетонные. Также различают сплошные (непрерывные) и прерывистые ленточные фундаменты. Отметим, что по форме продольного сечения ленточные фундаменты бывают прямоугольные и трапециевидные. Ширина ленты фундамента не должна быть меньше толщины стены, которая на него опирается. Как правило, ширина фундамента больше на 10-15 см. Рассмотрим по порядку каждый из этих типов ленточных фундаментов.

Монолитный ленточный фундамент (его иногда называют заливным) монтируется непосредственно на строительной площадке. Он представляет собой однородное по составу полотно (ленту). После затвердевания бетонного раствора образуется жесткая неразрывная конструкция. Такой тип ленточного фундамента дополнительно армируется для придания еще большей прочности. Особенностью такого фундамента является необходимость возведения опалубки, которая и задает форму всей конструкции. Опалубка изготавливается из материалов, способных удержать бетонный раствор от растекания (дерево, металл и др.). Кроме того, опалубка может быть съемной (демонтируется после затвердевания фундамента) и несъемной (остается на месте в качестве утеплителя и гидроизоляции). Иногда опалубкой служат сами земляные стены выемки.

Особенности монолитного ленточного фундамента:

- основной материал — бетонный раствор;

- необходимость в жестком соблюдении технологии (температурный режим, технология укладки, последующий уход);

- необходимость обустройства опалубки;

- необходимость дополнительного уплотнения слоя бетонной массы;

- высокая прочность, надежность и долговечность.

Сборный ленточный фундамент собирается из отдельных железобетонных блоков, соединяемых между собой с помощью бетонного раствора и арматуры. На подготовленное основание, выровненное и утрамбованное, укладывают железобетонные плиты — блоки-подушки прямоугольной или трапециевидной формы, поверх которых на раствор устанавливаются бетонные фундаментные блоки с перевязкой швов (смещением). В местах стыков блоки дополнительно армируются.

Часто в случаях малоэтажного строительства фундаментные блоки кладут на песчаное основание без использования блоков-подушек. Это допустимо, если расчетные нагрузки на грунт не велики.

По сути сборный ленточный фундамент представляет собой тот же монолитный, но разрезанный на составные элементы, которые надежно соединены между собой. Пожалуй единственным существенным недостатком такой конструкции является сложность подгона отдельных элементов под требуемый размер фундамента в силу того, что изготавливаемые на заводах изделия стандартизированы по габаритам. В результате может возникнуть ситуация, когда в некоторых местах невозможно разместить готовый блок целиком и его приходится дробить. Часто такие места заполняют кирпичной кладкой или просто заливают бетоном.

Особенности сборного ленточного фундамента:

- значительное сокращение сроков возведения фундамента и трудозатрат на его обустройство;

- необходимость использования спецтехники (кран);

- возможность осуществления работ в зимние периоды;

- необходимость тщательной подгонки блоков между собой;

- удобство монтажа фундамента для домов с подвальными и цокольными этажами.

Комбинированный ленточный фундамент представляет собой сочетание форм и свойств разных типов фундаментов. Существует несколько его разновидностей: ленточный с использованием буронабивных свай, стоблчато-ленточный, сборный ленточный с монолитной подушкой, сборный ленточный с монолитный верхним поясом.

Такой тип фундамента целесообразно использовать только в конкретных ситуациях (сложные грунты, необходимость поднятия уровня первого этажа, склоны и др.). Технология комбинированного ленточного фундамента обоснована только в случаях, когда существует угроза преждевременного разрушения здания на обычном ленточном фундаменте.

Особенности комбинированного ленточного фундамента:

- сложность, а следовательно, и стоимость работ;

- снижение теплопотерь всего дома;

- возможность ведения строительства на сложных рельефах (склоны, холмы и др.);

- сохранение эксплуатационных характеристик на подвижных и глубокопромерзающих грунтах.

Бутовый ленточный фундамент кладется из крупного бутового камня (известняк, доломит, песчаник и др.). Камни в процессе кладки необходимо подбирать по размеру и форме так, чтобы максимально заполнить цементным раствором пустоты между ними, а также обеспечить перекрытие. Оптимальными считаются камни постелистой формы (с двумя примерно параллельными плоскостями).

Это самый трудоемкий и «медленный» тип фундамента, но в силу использования прочных природных материалов самый надежный и долговечный. Основными преимуществами бутового фундамента являются устойчивость к промерзанию и действию грунтовых вод. Несущая способность такой каменной кладки обусловлена правильным подбором камней и их взаимного расположения, раствора и соблюдением технологии укладки.

Бутобетонный ленточный фундамент отличается от бутового технологией и размером используемых камней — потребуются средние и мелкие бутовые камни, крупный щебень или гравий. Возможно использование битого пережженного кирпича. В качестве вяжущего используются цементные растворы. Состав бутобетонного фундамента примерно 50/50: половина — камни, половина — раствор. Технология укладки отличается тем, что нет необходимости тщательно подбирать размеры и форму камней, слои укладываются один за другим проливая раствором. Для домов из тяжелых материалов рекомендуется применять расширенное основание под бутобетонный ленточный фундамент.

Кирпичный ленточный фундамент по сути является обычной кирпичной кладкой на цементных растворах. Для этого типа фундамента используется полнотелый, влагоупорный, хорошо обожженный кирпич, иногда специальный кислотоупорный для агрессивных сред. Целесообразно применять такой фундамент в сухих грунтах. Для увеличения срока службы кирпичного фундамента необходимо особое внимание уделить качеству гидроизоляции, чтобы уменьшить разрушительное воздействие влаги на кирпич. Также неприменим кирпичный ленточный фундамент при высоком уровне грунтовых вод и большой глубине заложения фундамента. Крайне не желательно использовать для кладки силикатные виды кирпича, поскольку в любом грунте он более других подвержен быстрому разрушению.

Бетонный ленточный фундамент обустраивается из бетонной смеси и является разновидностью монолитного. В этом случае прочность и надежность фундамента будет определяться не только его размерами, но и качеством самой бетонной смеси — чем выше расчетные нагрузки на фундамент, тем выше должна быть марка бетона. Смесь или привозят готовую или приготавливают на месте строительства. В последнем случае необходимо использовать качественные (чистый) песок, мелкий гравий и воду. Для бетонного ленточного фундамента обязательно использование опалубки. Дополнительное армирование желательно, но не критично.

Сплошной ленточный фундамент является самым распространенным и обустраивается в большинстве случаев возведения ленточного фундамента независимо от вида используемого материала. Сплошным он называется потому, что фундаментная лента непрерывна и образует замкнутый контур по всему периметру дома.

Прерывистый ленточный фундамент обустраивается в случаях, если фундамент собирается из отдельных элементов (сборный). На подготовленное основание укладываются блоки-подушки, поверх которых устанавливаются сами фундаментные блоки. Эти блоки-подушки могут располагаться как встык друг к другу, образуя сплошную фундаментную подушку, так и через определенные промежутки. В последнем случае фундамент и будет называться прерывистым. Такая конструкция целесообразна, когда ширина типовых блоков-подушек превышает расчетную ширину подошвы фундамента.

Различают также мелкозаглубленный и заглубленный ленточные фундаменты. Отличаются они и технологией и глубиной заложения (отсюда и название). Также существует еще незаглубленный фундамент, который устраивают на скальных основаниях.

Мелкозаглубленный ленточный фундамент является промежуточным между заглубленным и незаглубленным. Обычно глубина заложения такого фундамента составляет около 50-70 см. Обустраивается он, как правило, из бетонной смеси и армируется лентой или отдельным металлическими прутьями без жесткой связки их между собой. Также возможно использование готовых бетонных блоков, но с выпущенной арматурой для надежного соединения их между собой.

Мелкозаглубленный ленточный фундамент подходит для каркасных, деревянных и одноэтажных домов и хозяйственных построек из кирпича и камня. Целесообразно использовать этот тип фундамента на непучинистых и слабопучинистых грунтах. На других видах грунтов необходимы будут дополнительные меры повышения его прочности, например, большие песчаные подушки для уменьшения степени пучинистости грунта.

Технология (этапы монтажа)

Технология устройства ленточного фундамента довольно проста, однако, требует соблюдения определенного порядка действий. Знание этапов строительства ленточного фундамента пригодится также и для того, чтобы было возможным осуществлять контроль за строительными работами если используется наемная сила. Рассмотрим обобщенные основные этапы обустройства ленточного фундамента без частных случаев.

Этапы возведения ленточного фундамента:

1. Подготовительные работы

Включает в себя расчистку участка, завоз строительных материалов в нужном количестве, разметка осей дома. Здесь важно уделить особое внимание правильности и точности разметки. Необходимость соблюдения геометрических размеров, прямых углов является залогом успешных и быстрых последующих работ. Для разметки используются деревянные колья и веревка или проволока.

2. Земляные работы

Включают в себя рытье траншеи (выемки) и ее обустройство. В зависимости от размеров и удобства последующего возведения самого фундамента определяют ширину выемки. В случаях, когда ленточный фундамент строится без опалубки, т. е. бетон укладывается прямо в земляной ров, ширина траншеи соответствует расчетной ширине фундамента. Способ осуществления земляных работ ручной или механизированный и определяется объемом работ. Дно вырытой траншеи необходимо обязательно подчистить и выровнять вручную. После этого следует подготовить основание. Для этого на дно укладывают слой (100 -200 мм) песка или мелкого гравия и тщательно утрамбовывают. Далее поверх получившейся подушки укладывают гидроизоляцию или заливают цементным раствором. Это необходимо для того, чтобы вода из заливаемого бетона не уходила в грунт. В случаях обустройства бутового и кирпичного ленточного фундамента также необходимо уплотнение подушки цементным раствором. Мы уже писали об этом.

3. Установка опалубки

Этот этап включает в себя подготовку в размер и монтаж опалубки внутри траншеи. Чаще всего опалубку изготавливают из деревянных досок, струганных с одной стороны, реже она бывает разборная металлическая. Неструганная сторона располагается к земляным стенкам, толщина доски 40-50 мм. Для жесткой фиксации стен опалубки применяют распорки и клинья подходящего размера. На этом этапе крайне важно надежно зафиксировать опалубку, чтобы избежать «раздувания» стен фундамента — это может негативно повлиять на качество самого фундамента. Также важно соблюдать вертикальность стен и зафиксировать верх планками. Обычно опалубку выводят на 30-40 см выше плоскости земли — эта часть станет цоколем будущего строения. Важно проследить, чтобы доски опалубки плотно прилегали друг к другу для избежания потерь жидкого бетона через эти щели. Иногда на внутренние поверхности установленной опалубки дополнительно кладут слой гидроизоляции (пленка, рубероид). Перед укладкой бетона крайне желательно заложить места входа и выхода будущих коммуникаций. Непосредственно перед укладкой желательно обильно смочить деревянную опалубку водой, чтобы дерево меньше впитывало влаги из бетона.

В случаях обустройства бутового и кирпичного ленточного фундамента опалубка не применяется и на подготовленное и пролитое цементным раствором основание начинают укладывать слои камня или кирпича, строго соблюдая вертикальность и геометрические размеры фундаментных стен.

4. Монтаж арматуры

Этот этап заключается в правильном монтаже армирующих прутьев внутри опалубки. Диаметр прутьев, их количество и расположение определяется проектом. Обычно арматуру собирают в специальные каркасы, скрепленные между собой. Горизонтальные и вертикальные армирующие слои соединяются между собой сваркой или проволокой с определенным шагом (обычно 10, 15, 20 см). Глубина заложения арматуры соответствует высоте фундамента. Таким образом получается железобетонный монолитный ленточный фундамент.

5. Укладка бетонной смеси

После окончательной подготовки опалубки и армирующих слоев производится укладка бетона в получившуюся форму. Технология укладки (ее также называют заливкой) бетона проста: слой за слоем, толщиной около 15 см, бетон заливают в опалубку, трамбуя каждый слой. Процесс трамбовки необходим, чтобы удалить из бетонной смеси возможные воздушные пузыри и помочь ей равномерно распределиться по форме. Здесь очень важна однородность бетонной смеси и ее густота. Конечно, жидкий бетон гораздо легче перемещать и он легко заполняется пустоты, однако, в таком случае высока вероятность, что наполнитель (гравий, песок) будет оседать на дне фундамента, тем самым снижая его общую прочность. Важно проводить укладку бетонной смеси целиком, т. е. не делать длительных перерывов между заливкой, чтобы бетон не успел схватиться полностью.

В случае обустройства бутобетонного фундамента технология монтажа несколько отличается. Необходимо чередовать операции заливки бетона и укладки бутового камня с одновременным подгоном камней друг к другу и уплотнением бетонной смеси.

6. Гидроизоляция фундамента

Спустя 1-1.5 недели после укладки бетона снимают опалубку. Обычно к этому моменту бетон набирает около 70% своей расчетной прочности. На наружные стены фундамента монтируется гидроизоляция (битумная мастика, рубероид). На этом этапе важно проконтролировать, чтобы гидроизоляция не отслаивалась от стен фундамента. Особое внимание следует уделить гидроизоляции кирпичного ленточного фундамента.

7. Обратная засыпка

Этот этап включает засыпку оставшихся пустот вокруг фундамента песком, глиной или земляными остатками. Не рекомендуется использовать для этих целей плодородные слои почвы. Обратную засыпку необходимо проводить последовательно и аккуратно, чтобы не повредить гидроизоляционный слой. Каждый уложенный в пазухи вокруг фундамента слой необходимо тщательно утрамбовать.

На этом монтаж ленточного фундамента окончен. Фундамент желательно сооружать как можно скорее после рытья траншеи, чтобы избежать ее возможного обрушения и попадания дождевых вод. Рекомендуется до полного схватывания накрывать верхние поверхности изолирующими материалами, например, пленкой, для исключения попадания атмосферных осадков и мусора. Также рекомендуется обустроить отмостку вокруг фундамента, которая служит для отведения воды.

Технология строительства ленточного фундамента довольно проста, но трудозатратна и сопровождается большим объемом земляных работ. Такой фундамент подходит для большинства домов и хозяйственных построек не только по прочности, надежности и долговечности, но по доступности используемых материалов. Возведение ленточного фундамента возможно своими силами, однако, при самостоятельном его обустройстве и отсутствии практических навыков будьте готовы к длительности процесса и возможным ошибкам, которые часто возникают вследствие попытки сэкономить или просто по незнанию. Поэтому желательно доверить строительство фундамента будущего собственного дома профессионалам, предварительно убедившись в их квалификации. И уж экономить на этом важном этапе строительства никак не рекомендуется.

Технологические решения для монолитной плиты на ленточном фундаменте

Когда место под застройку отличается неустойчивым грунтом, целесообразно возведение комбинированного типа фундамента – монолитной плиты на ленте.

Когда место под застройку отличается неустойчивым грунтом, целесообразно возведение комбинированного типа фундамента – монолитной плиты на ленте.

Все особенности технологии строительства монолитной плиты на ленточном фундаменте, последовательность закладки основания, а также возможные варианты обустройства пола описаны в статье.

Определяющие характеристики

Цельное опорное основание состоит из двух конструктивных элементов: плиты и удерживающей ее по периметру ленты.

Цельное опорное основание состоит из двух конструктивных элементов: плиты и удерживающей ее по периметру ленты.

Подошва занимает всю площадь под сооружением. Ее удерживает лента, сечение которой одинаково по всей длине.

Относительно глубины промерзания почвы, ленточное основание может быть мелкозаглубленным и заглубленным. Это расчетная величина, которая напрямую связана с геологией участка и нагрузкой, которую оказывает на него сооружение.

По способу устройства допускается как монолитный, так и сборный ЛФ. В первом случае, заливают бетонную смесь в готовую траншею, оснащенную опалубкой.

Второй вариант обойдется застройщику на порядок дороже, поскольку штампованные блоки нужно привести, выгрузить, уложить, используя крановое оборудование. Но это займет меньше времени, чем ждать, пока затвердеет жидкая бетонная смесь.

Возможности применения

Конструктивные особенности представленного типа фундамента обуславливают его популярность в строительстве. Он применяется в таких случаях:

- участок характеризуется нестабильным грунтом (увлажненным, с большим содержанием глины), а другие типы основания экономически не оправданы;

- проектируется возведение тяжеловесной конструкции;

- дом будет стаять на едином цокольном этаже.

Преимущества и недостатки

К достоинствам основания следует отнести:

срок эксплуатации не менее 100 лет;

срок эксплуатации не менее 100 лет;- устойчивость в зыбких почвах;

- не меняет местоположение при подвижках земли;

- заменяет пол на первом этаже;

- можно обустроить цокольный этаж;

- возведением можно заняться без привлечения строительной бригады.

Перед выбором типа фундамента застройщику нужно учесть недостатки:

- большой расход строительного материала;

- трудоемкий процесс;

- сложные расчеты;

- необходимость рытья большого котлована.

На этапе проектирования строительства важно заранее предусмотреть все коммуникационные застройки. Потому что потом, чтобы вывести какие-либо инженерные линии под землю, придется демонтировать часть фундамента.

Общая методика расчетов толщины

Перед началом расчета поводят геологический анализ почвы и из справочной информации выбирают значение удельного давления на грунт для выбранного типа фундамента. Учитывая степень пучения грунта вычисляют глубину подошвы.

На этапе определения весовых нагрузок учитывают все конструкционные особенности постройки (материал стен, размер проемов, массу кровли и прочее). К полученному значению добавляют эксплуатационную нагрузку для всех этажей и среднюю нагрузку снежного покрова для своего типа крыши.

Зная площадь основания монолитной плиты и величину удельной нагрузки на один квадратный метры участка, находят расчетный объем фундамента и предварительную толщину основания.

После этого расчет нужно повторить, но уже учитывая вес питы основания, прибавив его к нагрузкам здания. Полученное число сравнивают с допустимым давлением для выбранного участка. Рассчитанные параметры будут полезны при выборе марки бетона для раствора и схемы армирования.

Последовательность закладки основания

Процесс делят на технологические этапы и в работе соблюдают их последовательность:

Размечают территорию согласно габаритам выстраиваемой конструкции. Внутри размеченного участка роется котлован и траншея под ленточный фундамент.

Размечают территорию согласно габаритам выстраиваемой конструкции. Внутри размеченного участка роется котлован и траншея под ленточный фундамент.

Для одноэтажных и легковесных каркасных домов выбирают мелкозаглубленное основание, которое опускают в землю на 50 – 70 см.

Вес двухэтажных и массивных конструкций должен удерживать заглубленный фундамент. Глубина основания, в этом случае, прокладывается ниже линии промерзания почвы.

Перед бетонированием монолитного основания необходимо установить желоба по периметру рабочего участка, по которым будет стекать раствор.

Перед бетонированием монолитного основания необходимо установить желоба по периметру рабочего участка, по которым будет стекать раствор.

Иначе при падении с высоты более 1,5 м структура бетонной смеси расслаивается, а застывшее перекрытие потеряет необходимую жесткость и надежность.

Для выбранного типа основания понадобится большое количество бетона хорошего качества. Замешивание раствора в таком количестве своими силами – трудоемкий процесс. А заливка площадки для монолитной плиты должна осуществляться одним этапом.

Поэтому строители чаще закупают готовый бетон, который привозится на участок в спецтранспорте – автобетоносмесителе.

На полное застывание бетона уходит приблизительно месяц. Застройщик должен позволить раствору выстояться, чтобы тот превратился в единый монолит и приобрел необходимые прочностные характеристики.

Особенности технологии

Ранее была описана общая схема возведения плитно-ленточного фундамента. В зависимости от того, планируется ли в доме цоколь, технология будет несколько отличаться.

Дом без цоколя

Принципиальное отличие таких сооружений состоит в том, что плита опирается на грунт всей площадью и выполняет роль опоры. Для домов без цоколя строительство основания проходит быстрее, поскольку не приходится повторно делать опалубку для монолитной плиты. Но строителям необходимо предусмотреть слой теплоизоляции в «пироге» основания.

Технологические этапы будут следующими:

Вначале возводят ленточный фундамент по технологии, описанной ранее. Принципиально важно, чтобы концы арматурной сетки остались торчать на поверхности, поскольку в дальнейшей они послужат связующим звеном между лентой и плитой.

Вначале возводят ленточный фундамент по технологии, описанной ранее. Принципиально важно, чтобы концы арматурной сетки остались торчать на поверхности, поскольку в дальнейшей они послужат связующим звеном между лентой и плитой.

Стоит обратить внимание, что внешняя опалубка должна быть выше ленты на высоту плиты.

Любые инженерные коммуникацию монтируют до того, как начинают заливать бетон.

С цоколем

В таких зданиях железобетонная лента принимает на себя всю нагрузки, распределяет ее и передает на грунт, а монолитная плита выполняет роль нулевого перекрытия для первого этажа.

Этапы строительства следующие:

разметка и рытье котлована;

разметка и рытье котлована;- засыпка песчано-гравийной смеси на дне разработанного участка;

- установка опалубки под ленту;

- покрытие стен опалубки гидроизолирующим материалом;

- монтаж армирующего каркаса в траншеях;

- заливка раствора в траншеи;

- выжидание затвердевания смеси;

- установка опалубки по внешнему периметру ленты;

- укрепление щитов распорками, чтобы они не разошлись под действием массы бетона;

- монтаж каркаса из арматуры;

- заливка раствора, вибротрамбовка и ожидание затвердевания.

В этом варианте фундамента лента выполняет функцию ребер жесткости и берет на себя основную часть нагрузки сооружения. Это позволяет уменьшить высоту плиты и сократить расход стройматериала.

Теплоизолирующий слой для фундамента в домах с цоколем можно укладывать непосредственно перед монтажом напольного покрытия.

Возможные варианты обустройства пола

В зависимости от погодных условий в регионе и личных желаний хозяев, пол на представленном типе основания можно обустроить несколькими способами.

На деревянных лагах

Сверху плиты выкладывают лаги – деревянные брусья с сечением приблизительно 4 на 5 см. Расстояние между лагами может достигать одного метра. Если поверхность пола большая, между брусьями ставят распорки, чтобы исключить риск деформации древесины с временем. Сверху лаг монтируют листы фанеры или половую рейку слоем толщиной до 2 см.

Наливной

В домах с цоколем под наливной пол нужен дополнительный слой полимерного утеплителя. Можно использовать прочные марки листового пеноплекса.

В домах с цоколем под наливной пол нужен дополнительный слой полимерного утеплителя. Можно использовать прочные марки листового пеноплекса.

На этом этапе мастеру необходимо позаботиться о стыках. Все щели тщательно замазываются или заливаются строительной пеной.

На такой теплоизолирующий слой выкладывается армирующая сетка, которая сверху заливается бетонным раствором. Достаточная высота стяжки – до 5 см. Это подходящая конструкция для реализации системы теплых полов в доме. Сверху можно выстилать поверхность плиткой, керамогранитом или делать наливные полы.

Поверх фундамента

Когда в здании не предусмотрен цоколь, то теплоизолирующий слой уже включен в «пирог» плитного основания. Тогда домовладелец может класть настил пола сразу на поверхность фундамента.

Чтобы исключить малейшие неровности, между ними делают тканевую прослойку, на которую, в свою очередь, можно клеить паркет, ламинат и керамическую плитку.

Видео по теме статьи

Ленточный фундамент с плитой от А до Я — в видео:

Заключение

Плитные основания на ленте выбирают при проектировании тяжеловесных сооружений на участках с неустойчивым грунтом. Их возведение представляет собой сложный и материалоемкий процесс, а технология для домов с цоколем и без будет различной.

Перед разметкой участка инженерам предстоит анализировать грунт на несущую способность и грамотно выбрать габариты строительного объекта. При этом важно соблюдать последовательность технологических этапов и соответствие строительным нормативам.

срок эксплуатации не менее 100 лет;

срок эксплуатации не менее 100 лет; разметка и рытье котлована;

разметка и рытье котлована;